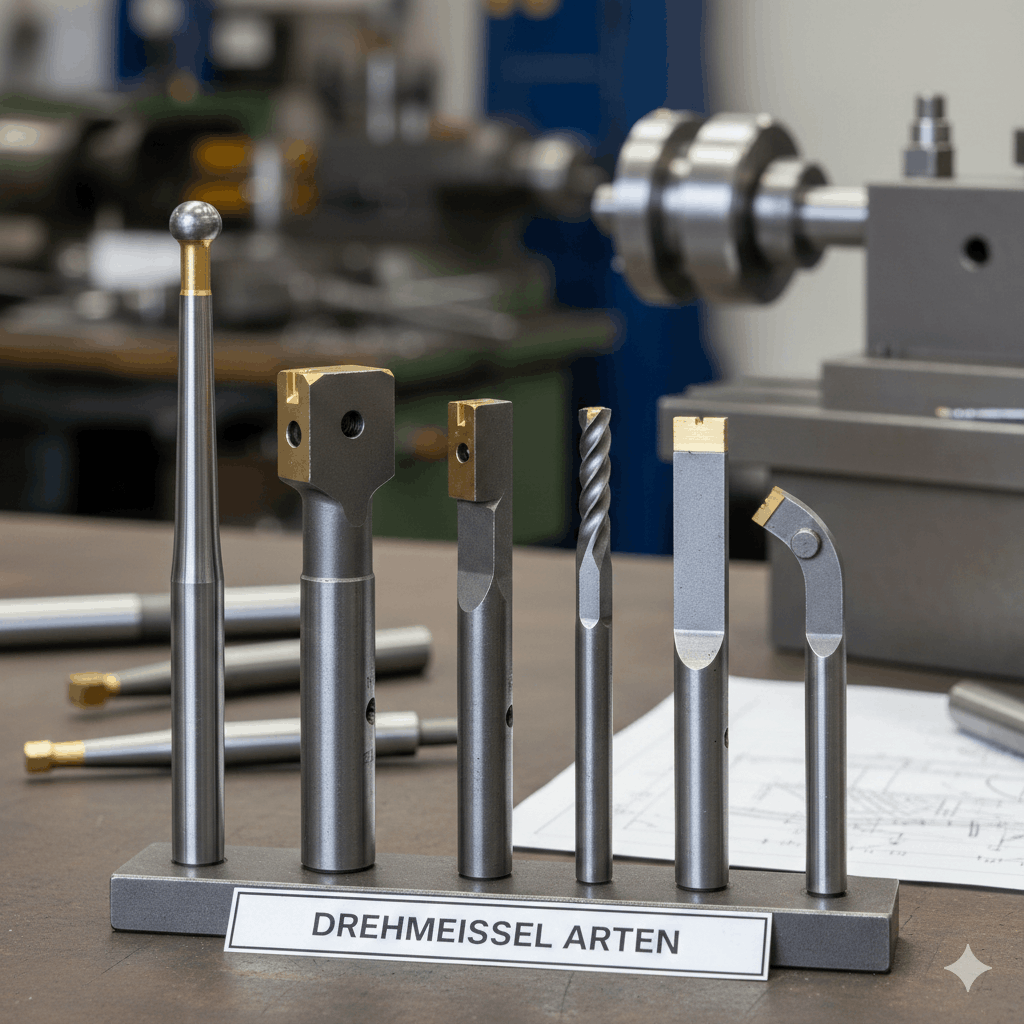

Drehmeißel gehören zu den wichtigsten Werkzeugen in der Zerspanungstechnik. Sie werden auf Drehmaschinen eingesetzt, um Werkstücke aus Metall, Kunststoff oder anderen Materialien spanend zu bearbeiten. Je nach Bearbeitungsaufgabe kommen unterschiedliche Arten von Drehmeißeln zum Einsatz. Ein Überblick über die wichtigsten Varianten hilft, das richtige Werkzeug auszuwählen.

Was ist ein Drehmeißel?

Ein Drehmeißel ist ein einschneidiges Zerspanungswerkzeug, das fest im Werkzeughalter eingespannt wird. Während sich das Werkstück dreht, trägt der Drehmeißel Material ab und formt so Durchmesser, Konturen oder Oberflächen.

Die wichtigsten Drehmeißel-Arten

1. Längsdrehmeißel

Längsdrehmeißel werden für das Längsdrehen eingesetzt, also zur Bearbeitung des Außendurchmessers entlang der Werkstückachse.

Typische Anwendungen:

- Reduzieren von Durchmessern

- Erzeugen zylindrischer Formen

2. Plandrehmeißel

Plandrehmeißel dienen dem Plandrehen, also dem Bearbeiten von Stirnflächen.

Einsatzgebiete:

- Glätten von Werkstückenden

- Erzeugen ebener Flächen

3. Schlicht- und Schruppdrehmeißel

Diese Drehmeißel unterscheiden sich nach ihrer Aufgabe:

- Schruppdrehmeißel:

- Grober Materialabtrag

- Hohe Vorschübe und Schnitttiefen

- Schlichtdrehmeißel:

- Feine Oberflächen

- Geringe Schnitttiefen

Oft werden beide nacheinander eingesetzt.

4. Abstechdrehmeißel

Abstechdrehmeißel werden verwendet, um Werkstücke abzutrennen oder schmale Nuten einzustechen.

Merkmale:

- Sehr schmale Schneide

- Hohe Stabilität erforderlich

5. Einstechdrehmeißel

Einstechdrehmeißel dienen zum Einstechen von Nuten oder Einstichen im Werkstück, ohne es komplett zu trennen.

6. Gewindedrehmeißel

Gewindedrehmeißel werden für das Schneiden von Innen- und Außengewinden verwendet.

Besonderheiten:

- Spezielle Schneidengeometrie

- Exakte Synchronisation mit der Drehmaschine nötig

7. Formdrehmeißel

Formdrehmeißel besitzen eine vorgegebene Kontur, mit der komplexe Profile in einem Arbeitsgang hergestellt werden können.

Einsatz:

- Serienfertigung

- Wiederkehrende Konturen

8. Innendrehmeißel (Bohrstangen)

Innendrehmeißel werden zur Bearbeitung von Bohrungen eingesetzt.

Typische Anwendungen:

- Aufbohren

- Innenschlichten

- Innengewinde

Drehmeißel nach Schneidstoff

Neben der Form werden Drehmeißel auch nach dem Schneidstoff unterschieden:

- HSS (Schnellarbeitsstahl)

- Hartmetall (gelötet oder mit Wendeschneidplatten)

- Keramik

- CBN oder PKD für spezielle Anwendungen

Wendeschneidplatten-Drehmeißel sind heute besonders verbreitet, da sie wirtschaftlich und flexibel einsetzbar sind.

Du lernst

Es gibt eine Vielzahl von Drehmeißel-Arten, die jeweils für unterschiedliche Bearbeitungsaufgaben optimiert sind. Die Wahl des richtigen Drehmeißels beeinflusst maßgeblich Bearbeitungsqualität, Standzeit und Wirtschaftlichkeit. Wer Material, Bearbeitungsziel und Maschinenleistung berücksichtigt, erzielt optimale Ergebnisse.

Drehmeißel richtig einstellen – So geht es

Das korrekte Einstellen des Drehmeißels ist eine Grundvoraussetzung für präzises Arbeiten an der Drehmaschine. Nur wenn das Werkzeug richtig positioniert ist, lassen sich gute Oberflächen, maßhaltige Werkstücke und eine lange Standzeit des Drehmeißels erreichen. Fehler bei der Einstellung führen dagegen schnell zu Rattermarken, erhöhtem Verschleiß oder sogar Werkzeugbruch.

Warum ist das richtige Einstellen so wichtig?

Ein korrekt eingestellter Drehmeißel sorgt für:

- sauberen Spanfluss

- ruhigen Lauf ohne Vibrationen

- gleichmäßige Oberflächenqualität

- geringeren Werkzeugverschleiß

- höhere Maßgenauigkeit

Schon wenige Zehntel Millimeter Abweichung können das Ergebnis deutlich verschlechtern.

Schritt-für-Schritt: Drehmeißel richtig einstellen

1. Drehmeißel sicher einspannen

Der Drehmeißel muss:

- fest und spielfrei im Werkzeughalter sitzen

- möglichst kurz eingespannt sein (geringer Überstand)

Ein zu großer Überstand begünstigt Schwingungen. Anbei Tipps, um Werkzeug günstig erwerben zu können.

2. Schneide auf Spitzenhöhe einstellen

Der wichtigste Punkt:

Die Schneidkante des Drehmeißels muss exakt auf Höhe der Werkstückmitte liegen.

So prüfen Sie die Spitzenhöhe:

- Mitlaufende Körnerspitze an das Werkstück fahren

- Schneidkante auf gleiche Höhe bringen

- Alternativ: Lineal zwischen Werkstück und Meißel stellen (steht es senkrecht, passt die Höhe)

Folgen falscher Höhe:

- Zu hoch: schlechter Schnitt, erhöhte Reibung

- Zu niedrig: unrunder Schnitt, hohe Bruchgefahr

3. Ausrichtung zum Werkstück prüfen

Der Drehmeißel sollte:

- rechtwinklig zur Bearbeitungsrichtung stehen

- korrekt auf Längs- oder Plandrehen ausgerichtet sein

Eine falsche Ausrichtung beeinträchtigt Spanbildung und Oberflächenqualität.

4. Schneidenwinkel und Freiwinkel beachten

Besonders bei HSS-Drehmeißeln ist wichtig:

- ausreichender Freiwinkel

- korrekt geschliffener Spanwinkel

Bei Wendeschneidplatten ist die Geometrie vorgegeben, trotzdem muss der Halter korrekt ausgerichtet sein.

5. Probeschnitt durchführen

Vor der eigentlichen Bearbeitung empfiehlt sich:

- ein leichter Probeschnitt

- Kontrolle von Oberfläche, Spanbildung und Lauf

So lassen sich Fehler frühzeitig erkennen und korrigieren.

Häufige Fehler beim Einstellen

- Schneide nicht auf Spitzenhöhe

- Drehmeißel zu weit aus dem Halter herausgezogen

- Werkzeug nicht fest genug gespannt

- Falsche Ausrichtung für die jeweilige Bearbeitung

- Abgenutzte oder beschädigte Schneide

Praktische Tipps aus der Praxis

- Verwenden Sie Einstelllehren oder Werkzeughalter mit Höhenverstellung

- Kontrollieren Sie die Einstellung regelmäßig, besonders bei Werkzeugwechsel

- Tauschen Sie verschlissene Schneidplatten rechtzeitig aus

- Achten Sie auf passende Schnittwerte (Drehzahl, Vorschub, Schnitttiefe)

Du lernst

Das richtige Einstellen eines Drehmeißels ist keine Nebensache, sondern entscheidend für Qualität, Sicherheit und Effizienz beim Drehen. Wer auf Spitzenhöhe, stabile Einspannung und korrekte Ausrichtung achtet, vermeidet typische Probleme und erzielt saubere Ergebnisse – unabhängig davon, ob mit HSS oder Wendeschneidplatten gearbeitet wird.